Effizienzsteigerung an einem Produktionsstandort

Konsequentes Shopfloormanagement

und Neuausrichtung der Produktionslinien

Ausgangssituation

Unser Kunde ist ein global agierender Marktführer im Bereich der Entwicklung und Produktion von Industriefiltern. Nach mehreren Mergern und einer Phase der Restrukturierung strebt die Organisation einen stabilen Wachstumspfad an. Stetig kleiner werdende Stückzahlen pro Bestellung sowie zunehmende Variantenvielfalt (Low Volume High Mix) erschweren die Einhaltung der Lieferfähigkeit / Verfügbarkeit sowie der Liefertreue. Vorhandenen Ressourcen am Standort sind für die anstehenden Aufgaben entweder nicht vorhanden oder nicht ausreichend qualifiziert.

Ziele

- Sicherstellung der Produktqualität bei Erhöhung der Lieferperformance

- Analyse und Verbesserung des Materialflusses

- Aufbau Shopfloor-Management

- Konzeption & Implementierung von Veränderungen auf dem Shopfloor

- Spezifikation & Implementierung von Planungsgrundlagen

Aufgabenbeschreibung

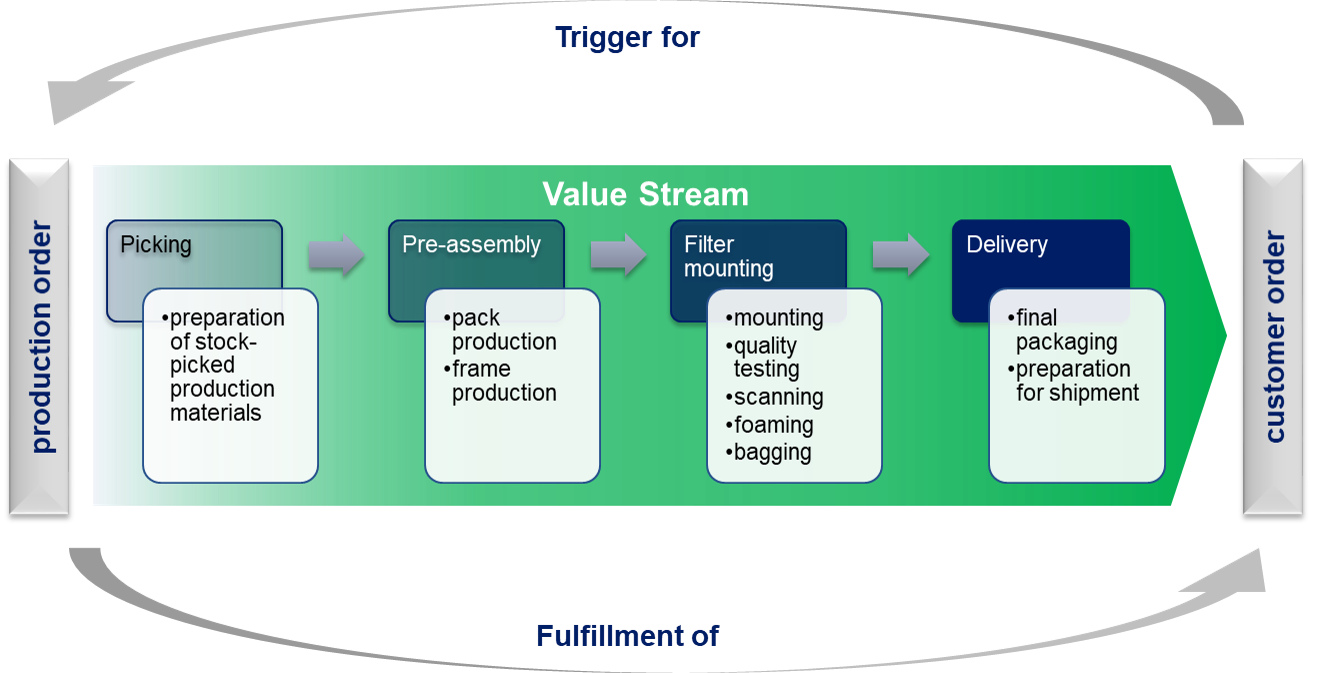

Oberstes Ziel ist der Ausbau und die Etablierung der Lieferperformance auf höherem Niveau bei gleichzeitiger Absicherung der Produktqualität. Aufbau einer flexiblen Wertschöpfungs- & Versorgungskette, die dynamisch auf unterschiedliche Kundenanforderungen und Auftragseingänge regieren kann. Visualisierung der Leistungen der Fertigungslinien und Einführung eines Kennzahlenmanagements. Eliminierung von Verschwendungen.

Herausforderungen

- Low Volume High Mix:

kleiner werdender Stückzahlen pro Bestellung bei steigender Variantenvielfalt - Qualifizierung von Fach- und Führungskräften

- Implementierung notwendiger Rollen, Standards und Services

Umsetzung

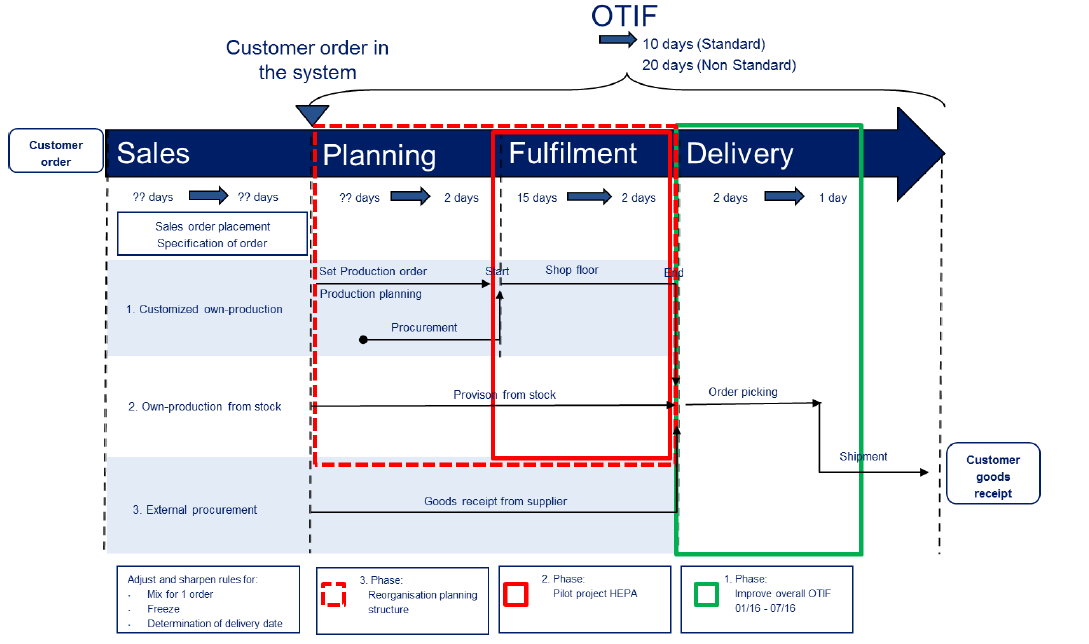

In einem ersten Schritt sollen die akut schlechte Lieferperformance sowie das operative Ergebnis verbessert werden. Dazu wurde die Supply Chain konsequent auf Engpässe und Verschwendungen analysiert. Diese wurden mittels eines veränderten Materialflusses, neuer Produktionsplanungssystematiken und gleichzeitiger Mitarbeiterqualifizierung in den neuen Prozessen auf einer Pilotlinie erfolgreich verbessert.

Im zweiten Schritt sollen die Erkenntnisse der ersten Phase für eine ganzheitliche Weiterentwicklung des Standortes und eine nachhaltige Stabilisierung der Leistung übertragen werden.

Ergebnisse:

- Reduktion der Durchlaufzeiten bei Absicherung der Liefertreue

- Qualifizierung der Mitarbeiter

- Implementierung von Produktionsplanungsstrukturen (Regeln für die Sequenzbestimmung etc.)

Ablauf

Kunde: Filterbau

Größe: 120 Mitarbeiter

Branche: IndustriezuliefererDauer: 5 Monate

Unsere Rolle:

Projektleitung, Schulung, Coaching & Begleitung der Fach- & Führungskräfte.

Unsere Verantwortung:

Nachweisbare Senkung der Reklamationsquote und –kosten, Erhöhung der Liefertermintreue und Reduktion von Durchlaufzeiten, Spezifikation und Implementierung von Planungsgrundlagen (Regeln / Tools / Strukturen)