„Low Volume high mix“ –

35% höhere Produktivität auf 60% der Fläche

Erfolgreiche Neuausrichtung der Supply Chain auf die Herausforderung der nächsten Jahre

Unter dem Label „Werksstrukturplanung 2018“ konnten wir einen in die Jahre gekommenen Standort und die damit verbundene Sparte „Industrieprodukte“ ganz neu auf die Anforderungen des Marktes ausrichten. Inzwischen bedient der Kunde seinen Markt deutlich effektiver und effizienter. Auf der Basis klar strukturierter Prozesse entwickelte sich ein völlig neues Werkslayout mit ganz anderen Steuerungsmechanismen. Die einzelnen Fertigungszellen sind konsequent auf die Anforderungen der „Low Volume high mix“ Aufträge ausgerichtet und in diesem Umfeld extrem flexibel / effizient zu betreiben. Hoch motivierte Mitarbeiter versorgen die Kollegen in der Fertigung sehr schnell und in kleinsten Mengen über eine ganzheitlich neu aufgestellten, und extrem schnell reagierenden Materialversorgung. Ein vollständiges Umdenken in den Bereichen der IT, der Logistik, des Industrial Engineering, der Instandhaltung, des Rüstens sowie ein grundlegend verändertes Shopfloor Management haben die Welt unseres Kunden grundlegend verändert. – Produktionsrückstände und hohe Lagerbestände gehören der Vergangenheit an. Unser Kunde versorgt seinen Markt schnell, qualitativ hochwertig und wenn nötig in Losgröße 1 bei einer Liefertreue von > 98%.

Ausgangssituation

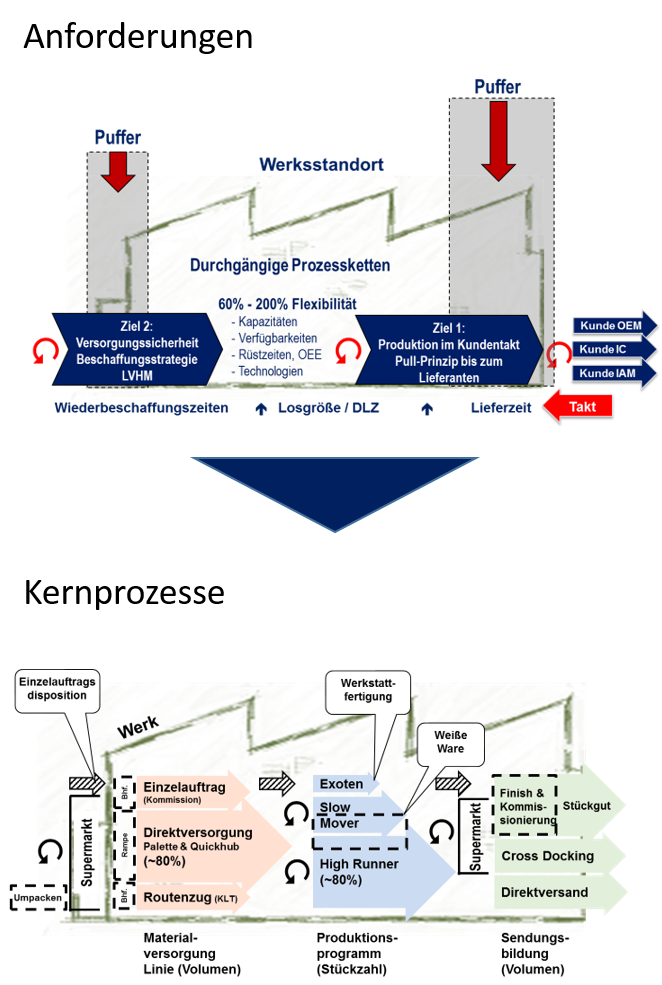

Unser Kunde ist ein global agierender Marktführer im Bereich der Entwicklung und Produktion von Industriefiltern. Alle großen OEM sowie der Markt für Baumaschinen werden aus dem von uns weiterentwickelten Werk versorgt. Vor dem Hintergrund stetig kleiner werdender Stückzahlen pro Bestellung sowie stetig steigender Mengen an Varianten (Low Volume High Mix) war die Lieferfähigkeit / Verfügbarkeit sowie die Liefertreue für gewisse Produkte wirtschaftlich nicht mehr zu garantieren. Kleinere Anpassungen entlang der Supply Chain hatten dies in den letzten Jahren nicht mehr kompensieren können. Gefragt war ein vollständig anderer Ansatz mit einer Refinanzierung in max. 3 Jahren.

Ziele

- Reduktion der Produktions- und Lagerflächen.

- Rückführung auf kurze Wege und EG-Flächen.

- Eliminierung von Lieferrückständen Stabilisierung der Produktion

- Produktion im Kundentakt – „all parts every day“

- Flexibilisierung der Produktion und Logistik bis hin zur Entlohnung

Aufgabenbeschreibung

Einführung von Lean Produktion. Detaillierte Analyse des alten Systems – insbesondere der Auftragsstrukturen. Konzeption zukunftsweisender Strukturen vom Arbeitsplatz über die Steuerung bis zu technologisch und betriebswirtschaftlich neuen Grundlagen. Umsetzung der Konzepte im Sinne von Pilotanwendungen im Alltag bis zur Stabilisierung der Supply Chain in den neuen Strukturen.

Übernahme von Verantwortung im Sinne der Projektleitung sowie der Übernahme von Interims Management Funktionen.

Umbau des Werkes bei laufendem Betrieb sowie unter intensiver Einbindung der vor Ort tätigen Mitarbeiter. Enge Abstimmung aller Aktivitäten mit Kunden, Dienstleistern, Lieferanten und zentralen internen Einheiten. Permanentes Reporting an die Geschäftsführung.

Herausforderungen

- Umbau bei vollem Betrieb

- Aufbau der notwendigen Kompetenzen vor Ort

- Umsetzung der Pilotanwendungen in einem nicht idealen Umfeld

- Sehr kleines Projektteam

Umsetzung

Schritt 1:

Analyse des Produktportfolios im Sinne von Mengen, Kundentakt, Arbeitsinhalte, Wertschöpfungsketten, Technologien, Planungsprozesse und Rüstvorgänge.

Schritt 2:

Ableitung von Kriterien, für die Entwicklung von Standardlinien. Ausplanung dieser Linien – im Hinblick auf Hallenlayout, Anbindung an die Materialversorgung, die Gestaltung der Werkbänke bis zur Feinsteuerung der Aufträge. Realisierung einer Pilotlinie inkl. Freigabe zur Serienfertigung durch den OEM

Schritt 3:

Verlagerung von Anlagen, Maschinen und Montagelinien. Umbau der Hallen – neuer Fußboden inkl. Markierungen, neue Energieversorgung, neue Beleuchtung, …

Schritt 4:

Einbindung der neuen Linien in die Strukturen des Werkes. Realisierung einer völlig veränderten Logistik – KANBAN Steuerung; Routenzügen, One piece flow, durchgängiges Behälter Konzept, …; Tracking der Performance.

Ergebnisse:

- 35% höhere Produktivität auf 60% der Fläche

- DLZ von mehr als 2 Wochen auf 1 Tag – Produktion im Kundentakt

- Halbierung Lagerbestand nach Phase 1

- Invest:

Shopfloor ca. 9,0 Mio. EUR;

Steuerung ca. 3,5 Mio. EUR,

Infrastruktur ca. 4,5 Mio. EUR; - Einsparung ca. 7,5 Mio. EUR / Jahr

- Umsetzung Ergebnis neutral über 3 Jahre

Ablauf

Projekt: Produktionsabsicherung

Kunde: Automobilzulieferer

Größe: 450 Mitarbeiter

Branche: MaschinenbauDauer: 5 Monate

Unsere Rolle:

Projektleitung, Schulung, Coaching und Begleitung der Teammitglieder.Unsere Verantwortung:

Nachweisbare Senkung der Reklamationsquote und –kosten.